Uno de los aspectos más críticos en la gestión de una operativa es la correcta coordinación de los flujos de productos entre los diferentes subprocesos.

Estos flujos de productos deben estar definidos, medidos, analizados y estandarizados tanto en tiempos como en volúmenes con el objeto de optimizar los procesos.

Contenido del Artículo

Toggle¿Qué es la Filosofía Lean?

Los principios que conforman y sustentan la filosofía LEAN, apoyan un modelo de gestión de las personas y de la producción que redundan en una administración óptima de los procesos.

Esto te puede interesar > Automatización de cadenas de suministro: el nuevo paradigma

La filosofía LEAN, es una manera de pensar soportada por un modelo de proceder que aporta no solo una metodología sino también unas herramientas que favorecen una gestión eficaz de los productos.

Con este fin, todos los procesos se deben diseccionar en todos sus subprocesos para proceder a su estudio detallado.

Diagrama SIPOC ¿Qué es y cómo funciona?

El diagrama de SIPOC (S–Proveedores, I-Entradas, P–Proceso, O–Salidas, C–Clientes), es una herramienta de la metodología LEAN que permite registrar de una manera esquemática la interrelación de los diferentes subprocesos de una operativa, siendo estos pertenecientes a un mismo proceso o siendo compartidos con otros procesos.

A continuación mostramos un ejemplo de la herramienta, basado en la actividad de una empresa de transporte (paquetería):

Beneficios de utilizar el Diagrama SIPOC

Ello permite visualizar a los diferentes subprocesos como actores que conforman una cadena de suministro interna, que debe ser optimizada.

Considerándose a cada elemento de la cadena de suministro como proveedor del siguiente y cliente del anterior.

Objetivo de la optimización de la cadena de suministro interna

Una cadena de suministro interna que debe ser gestionada y optimizada tomando en cuenta que cualquier acción realizada sobre un determinado subproceso tendrá consecuencias directas e indirectas sobre sus subprocesos proveedores y clientes.

Esto te puede interesar > Cómo optimizar la preparación de pedidos en almacén

El objetivo de la optimización, es alcanzar un nivel en el que el sistema de trabajo permita el flujo pieza a pieza, buscando la calidad total, teniendo como objetivo que cada subproceso o proceso inicie su actividad sin tener que hacer frente a re trabajos y/o esperas.

Con esta finalidad, se busca evolucionar el proceso operativo de la empresa.

Modelos de gestión en el proceso operativo: Push, Pull y Mixto

Todo proceso operativo puede clasificarse en 3 modelos de gestión claramente diferenciados.

- PUSH (empujar)

Hace referencia a un modelo de gestión de la producción por el cual la mercancía se desplaza a lo largo de todo el proceso con el objeto de que cada sub proceso complete la totalidad de la producción que le es enviada.

- PULL (Tirar)

Hace referencia a un modelo de gestión de la producción gestionada en base a las solicitudes de necesidades de producto por parte de los sub procesos clientes a los sub procesos proveedores.

No siempre es factible la evolución de un proceso a un modelo PULL desde su inicio.

De presentarse ciertos condicionantes que impidan la implantación total de un modelo PULL se debe circunscribir el modelo PUSH a esos condicionantes con el objeto de que el modelo PULL se instaure lo más aguas arriba posible del proceso.

Un ejemplo de ello se puede representar como una entrada de mercancía que accede con modelo PUSH al primer subproceso pero que en los siguientes subprocesos es gestionada en base a un modelo PULL.

- Modelo mixto de gestión de producción

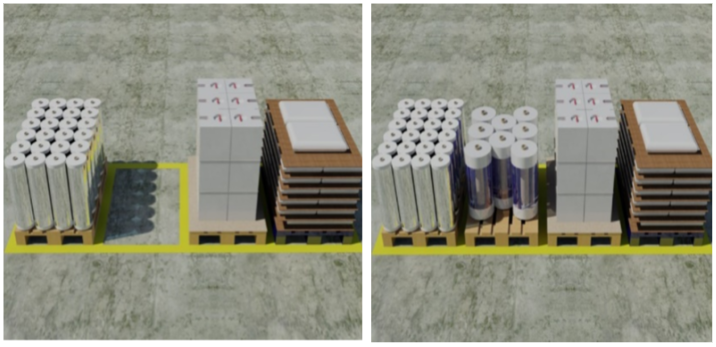

Con el objeto de mostrar este modelo de gestión de la producción se presenta el siguiente ejemplo:

La preparación de unos pedidos requiere que a una serie de productos se les plastifique su envase primario.

Para el inicio de la jornada, ya que el tiempo de plastificado es inferior al tiempo de extracción de los productos de su ubicación, se extrae una ola corta de esa serie de productos de sus ubicaciones.

Esto te puede interesar > SGA: Qué es, tipos, funcionalidades y cuando es necesario o No

Estos productos se ubican en una UC y se desplazan a la zona de plastificado para su procesamiento.

Durante el tiempo en el que esta serie corta de productos se está plastificando, el resto de productos que han de ser plastificados se están extrayendo de sus ubicaciones y acceden a la zona de plastificado cuando la persona responsable de esta zona lo requiere.

De esta manera, siempre se dispone de productos a procesar ya que cuando una UC se está terminando de procesar, solicita otra nueva de productos a plastificar de tal modo que nunca para la producción, y en todo momento no solo controla la producción a realizar sino también el tiempo de la operativa.

Cuando bajo su gestión comprueba que para concluir la operativa en la ventana temporal establecida no puede asumir más carga de trabajo que la que se encuentra en la UC que el subproceso anterior está preparando para su plastificado, traslada la orden a este subproceso de que le suministren la UC que están preparando pero que no inicien la preparación de una nueva UC.

Con este modelo mixto de gestión, la zona de plastificado inicia la jornada con una carga de trabajo que le es lanzada y a continuación asume la gestión de la producción requiriendo las cargas de trabajo a procesar.

De esta manera y entre otros aspectos se controla el inventario en proceso, reduciendo pérdidas de la empresa en este sentido.

El modelo PULL permite una gestión de la producción apoyada en un modelo JIT (Just In Time).

Sistema JIT aplicado al modelo de gestión de la producción

El JIT (Just In Time), tiene como objetivo garantizar que el trabajo fluya suavemente durante todo el proceso productivo, permitiendo que los productos accedan a los diferentes subprocesos cuando son requeridos y no antes.

El JIT, por su propia naturaleza de arrastre de la mercancía en base a un requerimiento de volumen de trabajo es un sistema que permite encontrar e identificar de una manera rápida y directa los problemas y fallos en los procesos, así como los cuellos de botella, etc….

La visualización de cualquier problemática es inmediata ya que su existencia condiciona el desarrollo de un modelo JIT.

Esta visualización inmediata de las problemáticas permite tomar medidas correctoras y subsanar las ineficiencias.

Para la aplicación de un sistema JIT el modelo de gestión de la producción ha de ser modificado y puede ser necesaria para su optimización la aplicación de una solución de compromiso global.

Una solución de compromiso global, tiene la finalidad de facilitar la consecución de los objetivos de los procesos de la empresa, encontrando para ello una solución más eficiente en su conjunto para la empresa con el mínimo perjuicio de cada proceso en particular.

Cuando se manifiestan condicionantes que impiden la optimización completa de todos los subprocesos de una operativa y no se instaura una solución de compromiso se produce una SUBOPTIMIZACIÓN, por la cual cada subproceso o proceso trata de optimizar sus resultados individualmente sin tener en cuenta al resto de procesos y por ende sin tener en cuenta los intereses globales de la empresa.

Sistema de arrastre Kanban

El sistema JIT, utiliza el sistema de arrastre KANBAN, consistiendo en que cuando finaliza el trabajo de la última operación, se envía una señal a la operación anterior para comunicarle que ha de suministrar más productos (pedidos).

De igual manera, cuando este proceso llega a un punto de aviso de próxima falta de volumen de trabajo, a su vez, envía la señal a su predecesor para que le vuelva a suministrar, etc…

De esta manera, se arrastra el trabajo a través del almacén o fábrica, si no se puede o no se debe sacar más trabajo de la operación final no se envían señales a las operaciones precedentes.

Funcionamiento del sistema de arrastre Kanban

Los pedidos solo se preparan o avanzan hasta el siguiente departamento o centro de costes si en este hay suficiente capacidad de absorción de trabajo o se requiere más volumen.

Por tanto, el sistema arrastra el trabajo (los pedidos) con el objetivo de satisfacer la demanda del departamento o sub proceso siguiente.

El modelo KANBAN se utiliza con tarjetas, generalmente 2, una tarjeta KANBAN de entrada y una tarjeta KANBAN de salida, pudiendo llegar a ser 3 ya que se podría incluir en el proceso una tarjeta KANBAN de transporte.

Esto te puede interesar > Procesos y decisiones para la eficiencia operativa de nuestro almacén

No obstante, si se busca una implantación rápida, sencilla e intuitiva, la gestión del KANBAN puede ser visual.

Ejemplos de aplicación del sistema de arrastre Kanban

1- Una muestra de la aplicación de un KANBAN VISUAL en una empresa de transporte en el subproceso de reabastecimiento a unas zonas de carga de vehículos sería aquella en la que la persona que se desempeñará en el movimiento interno de mercancías con la carretilla lo hiciera en una ruta preestablecida, medida y definida en tiempo, al ver en la zona de una ruta destino una ubicación vacía procedería a reponer en dicha ubicación una UC correspondiente a la ruta a la que corresponde esa ubicación.

2- Otro ejemplo de la aplicación de un KANBAN VISUAL sería aquella por la que se estandariza una UC para la ubicación y extracción de los desperdicios y a la misma se le añade una señal que actúa como el nivel máximo al que pueden llegar los desperdicios.

Cuando la persona responsable de la extracción de los desperdicios, observa que éstos han alcanzado o se encuentran cerca de alcanzar el nivel representado por la señal, procede a retirar la UC, toda vez que ingresa en la ubicación de la UC retirada, una UC vacía.

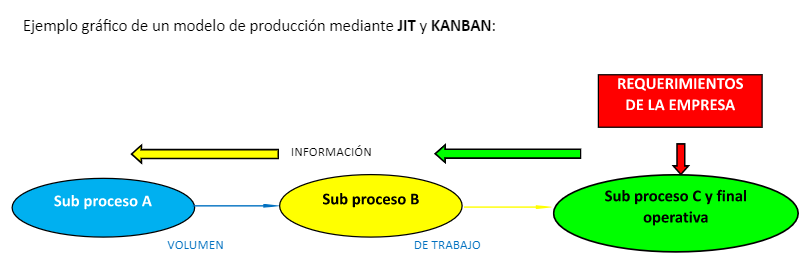

Modelo de producción mediante JIT y KANBAN

El gráfico aquí expuesto, describe una línea formada por 3 centros de costes o procesos diferentes (A, B, C), el gráfico muestra cómo la mercancía avanza de un centro de costes al siguiente según sean los requerimientos de la demanda de dicho centro, de la misma manera, inversamente a esta y con un sentido contrario al de flujo de mercancía, el flujo de información fluye de un centro al anterior, para informar a este de la necesidad o no de más volumen de trabajo.

Ambos flujos fluyen en la misma dirección pero en diferentes sentidos, es un modelo de gestión PULL (Tirar), en donde el volumen de trabajo es requerido.

Ejemplo gráfico de un modelo de producción mediante JIT y KANBAN:

Para optimizar los flujos y volúmenes de productos y por tanto de trabajo que fluyen de un subproceso a otro de la operativa, es aconsejable estandarizar un volumen de productos, de este modo los flujos de información y a la vez de productos están circunscritos a una determinada medida no solo de producción sino también de tiempo requerido para su proceso.

Esto te puede interesar > Sistemas Pick to Light, Put to Light y Goods to Person: la solución para optimizar la preparación de pedidos cuando eso es posible son también viables las mediaciones de tiempo y personal así como los cálculos de eficacia y eficiencia.

Consideraciones a tener en cuenta

- Se debe establecer un flujo de información en la misma dirección que el flujo de mercancías, pero en sentido inverso a este

- La gestión del proceso global recae en el último subproceso de la cadena

De este modo, es factible cuantificar los volúmenes de envío y por tanto de absorción de trabajo para los centros siguientes a aquel durante todo el proceso, facilitando con ello las transmisiones de información con demanda de más volumen de trabajo al centro anterior y en

- El sistema JIT requiere de un modelo PULL o un modelo mixto PUSH/PULL para su correcta aplicación

- El KANBAN es indispensable en el empleo de un modelo de abastecimiento JIT

- En determinadas situaciones, la aplicación de un KANBAN visual es suficiente para mantener el flujo de mercancías